Какие производства Лакинска вы знаете? Многие наверняка назовут пиво-воды, кто-нибудь припомнит вермишель и снеки, кто-то вспомнит обанкротившуюся «Лакинскую мануфактуру».

Однако мало кто знает, что с 2013 года здесь есть компания, способная выпускать до миллиона пар носков в месяц! Да, именно в Лакинске «живёт» и развивается одно из крупнейших в России предприятий - производителей чулочно-носочных изделий.

Закрыть нельзя спасти

Основали «Лакинский текстиль» всего 4 год назад. Всё начиналось с маленького цеха, в котором установили 26 станков. Собственник предприятия с этой сферой дел прежде не имел, но, обладая большим опытом работы в промышленной отрасли, решил освоить новые виды производства. К концу 2014 года количество станков увеличилось до 52 , но предприятие не работало в полную силу, сбыта не было. Подумывали даже о том, чтобы и вовсе закрыть производство…

- В 2014 году меня пригласили в качестве антикризисного менеджера, - рассказал коммерческий директор компании «Лакинский текстиль» Юрий КОЗЛОВ. - Тогда я работал на предприятии в Подмосковье, которое без преувеличений было самым лучшим в этой отрасли. Представьте, тот завод - точная копия фабрики итальянской компании Calzedonia. На тот момент у меня был трёхлетний опыт и чёткое представление о том, как должно работать подобное предприятие. В Лакинск я приехал в декабре 2014 года. Вместе мы буквально воссоздали «Лакинский текстиль». На сегодняшний день наше предприятие вошло в пятёрку производителей России по объёмам выпуска продукции. Производственная мощность основного вязального оборудования составляет 1 млн пар носков ежемесячно.

«Итальянцев» вам в помощь

Решая, как и куда двигаться дальше, компания пошла на экстенсивному пути – все заработанные средства вкладывали в развитие предприятия. Составили обширный бизнес-план, рассчитали бюджет развития на 3 года. Путь оказался верным: каждый год план перевыполнялся по всем позициям. Количество вязальных автоматов увеличилось с 52 до 184! Стоит понимать, что любое производство – это не только основное оборудование, но и вспомогательное, - объяснил Юрий Козлов. – Наше основное оборудование - вязальное, а вспомогательное - формировочное и упаковочное. Высокое качество продукции невозможно обеспечить, если на подобном предприятии нет пароформировочного автомата, позволяющего придавать изделию форму и уменьшить усадку. Однако фабрик с дополнительным оборудованием в России всего 20-30 %. Мы же решили не увеличивать количество вязальных автоматов, а намеренно пойти по пути улучшения качества и покупать вспомогательное оборудование.

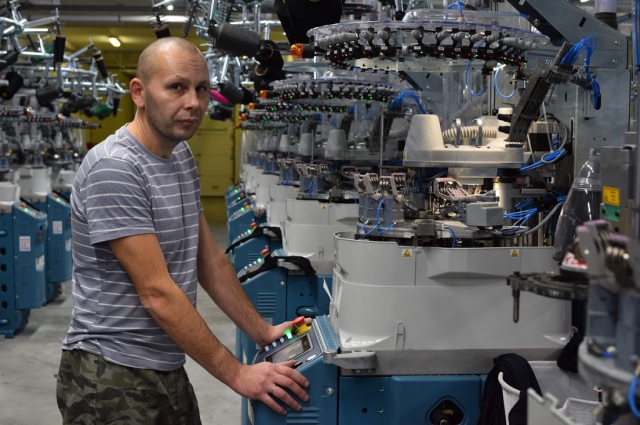

Компания «Лакинский текстиль» оборудована станками лучших мировых производителей.

Безоговорочные лидеры в этой области – итальянские производители LONATI и BUSI GIOVANNI, TECNOPEA и AUTOTEX . Все 184 вязальных автоматов, всё вспомогательное оборудование на фабрике родом из Италии. На предприятии установлены Упаковочные линии итальянской марки «AUTOTEX». Это оборудование выполняет полный цикл операций по упаковке: крепит этикетки к изделию, наносит на них графическую информацию и штрих-коды, крепит крючки и упаковывает пары в пакеты.

В 2017 году здесь закупили 80 новых вязальных автоматов и дополнительное формировочное оборудование. Это позволило в 1,5 раза увеличить объёмы выпуска по сравнению с прошлым годом.

Каждая пара на 80% состоит из хлопка Фото: АиФ

- Мы провели огромную техническую и технологическую работу, прежде чем начали расширяться и увеличивать объемы, - рассказал Юрий Козлов. – Только после того, как добились качества, заключили первые договора на поставку продукции в крупные федеральные сети. Первая сеть, с которой мы заключили контракт, – «Гиперглобус». Сегодня мы - основные поставщики продукции под их товарной маркой. Добавлю, что продукция, выпускаемая этой частной маркой, проходит самый жёсткий контроль! Чёткий список требований, предъявляемых к качеству, множество проверок, получение большого количества сертификатов... Наше сотрудничество с «Глобусом» стало определённым индикатором качества. Вслед за гипермаркетом потянулись и основные российские сетевики.

У фабрики есть собственная торговая марка – «Lucky socks». Но это лишь 20-30% в общем объёме производства. В основном предприятие изготавливает продукцию под частными марками.

- На период развития предприятия нам нужно было сделать так, чтобы оно работало максимально эффективно, - объяснил коммерческий директор. - Для этого нужно было загрузить оборудование на 80 % и не допустить простоев. Мы добились этого с помощью производства продукции под известными на рынке марками. По итогам 2017 года коэффициент использования оборудования нашей фабрики составляет 87 % – это очень высокий показатель. Когда мы рассказываем об этом коллегами на всероссийских выставках, часто нам просто не верят.

Сырьё – только высшего качества

Чем же обусловлен успех у заказчиков? Не только умелым управлением фабрикой, чёткой стратегией развития и современным оборудованием. Важную роль играет качественное сырьё. В основе каждой пары, выпускаемой здесь, - натуральные материалы. Каждое изделие на 75-80 % состоит из хлопка. Кроме того, в составе полиамид и эластан, которые предприятие закупает в Европе. Нужны эти материалы для того, чтобы носок был эластичным, держался на ноге и не терял форму после стирки.

Изначально для производства покупали турецкий хлопок, однако, используя его, добиться нужных показателей было сложно. Вообще лучшие производители хлопка на нашем континенте – Пакистан, Индия и Узбекистан. С последним и сотрудничает «Лакинский текстиль». Узбекистан - один из основных поставщиков хлопка в Россию и страны СНГ, давно зарекомендовавший себя на рынке.

Поставляют в Лакинск сырьё большими партиями. Хлопок привозят по заказу в виде крашенной пряжи . Качество привезённой партии обязательно проверяют на предприятии, периодически часть проб проводят в сторонней лаборатории.

Оттенков, в которые могут окрасить нити, – огромное количество. Представьте: только разновидностей розового здесь около 20! Огромен и ассортимент – более 400 артикулов. А в каждом из них – линейка размеров и разные цвета – по 2-3 в каждом артикуле. Представьте, какое количество информации нужно учитывать наладчикам и технологам?

В год здесь разрабатывают большое количество новых моделей – женские, мужские и детские. В день дизайнер отрабатывает 1-2 образца. Это не просто создание рисунка и выбор цвета. Это и подбор пряжи, и отработка новой модели на станке с учётом технологических особенностей.

- Наш талантливый дизайнер Елена родом из Собинки, - рассказал коммерческий директор компании «Лакинский текстиль». – Сначала она работала на вязке. Но, знакомясь с личными делами сотрудников, я увидел, что по образованию она дизайнер, и предложил ей попробовать себя в этой роли. Она согласилась, начала учиться, делать первые успехи. За год набралась опыта и теперь руководит целым подразделением. На днях Елена вместе с 4 коллегами поедет на обучение в Италию.

«Мы приветствуем семейственность»

Эта стажировка в Италии для сотрудников лакинского предприятия не первая. Здесь не жалеют сил и средств на обучение специалистов. Ведь найти грамотных работников с необходимым образованием сегодня - настоящая проблема. Из-за переходного периода в 90-е мы почти потеряли отечественный легпром. О засилье китайской продукции на рынке и говорить не стоит. Усугубляется дело тем, что в России практически нет вузов и техникумов, которые бы готовили специалистов этой отрасли. Поэтому мы создали на предприятии собственный мини-учебный комбинат, - рассказал Юрий Козлов. - Это было неизбежно. Нам нужны были специалисты, и ничего не оставалось, как обучить их всему необходимому.

Ведут занятия на комбинате опытные сотрудники фабрики. Однако сейчас мы думаем о создании полноценного комбината, где уже без отрыва от основной деятельности там будут преподавать, обучая будущих работников. Все наши ученики получают стипендию, а после обучения мы включаем их в своеобразный лист ожидания. Это наш потенциал для возможной замены работающего персонала.

Сейчас на предприятии трудятся 180 человек. Квалифицированных специалистов искали повсюду: здесь работают люди из Татарстана, Смоленской, Московской, Ивановской областей. Многие приезжают с семьями и им предоставляют жильё: селят в собственном общежитии или оплачивают съём квартир в городе. На территории фабрики дополнительно хотели построить собственный дом, но поменять назначение земель под жилую постройку не удалось. Однако выход нашли - скоро здесь планируют реконструировать основное здание и надстроить этаж, где разместится общежитие квартирного типа. Там сотрудников смогут селить вместе с семьями.

- Мы приветствуем семейственность и на нашем предприятии работает много семей, - поделился коммерческий директор компании «Лакинский текстиль» Юрий Козлов. - Специалистов на ключевые позиции мы привлекли из других регионов. Обеспечили их конкурентоспособными зарплатами и жильём, а потом и трудоустроили супругов. Мы помогаем устраивать детей в сады и школы. Сейчас планируем реализовать глобальный проект – построить частный детский сад. Для детей сотрудников он будет бесплатным. Мы заботимся о наших специалистах, делаем всё возможное, чтобы им было спокойно и комфортно.

Регулярные медицинские осмотры и консультации профильных специалистов, столовая c пекарней и собственным небольшим животноводческим комплексом, душевые и спортзал, молельная комната для верующих – всё это забота о каждом из сотрудников компании, это ответственность за тех, кто трудится во благо предприятия.

БЛИЦ

Юрий Козлов, коммерческий директор компании «Лакинский текстиль»

Самое яркое событие года – проведение на предприятии экскурсии для детей, которая была приурочена ко Дню матери. Не знаю даже, кому больше понравилось это мероприятие - нам или детям.

Спонсорская помощь была на предприятии всегда. Например, к 1 сентября дети всех сотрудников коллектива получили подарки - наборы канцелярских принадлежностей. Но помогаем мы не только семьям наших работников, ещё, например, школам и социальным учреждениям. Мы активно участвуем в жизни города. Недавно вместе с администрацией Лакинска запустили акцию по распространению среди малоимущих семей талонов, по которым они могут бесплатно получить в нашем фирменном магазине носочно-чулочную продукцию.

Планы на будущий год - сформировать производство на 200 станков и построить новое производственное здание - 2 800 кв. метров. Тогда инвестиционный период нашего предприятия будет пройден.

Сэкономить и не проиграть. Дешёвый ширпотреб или российское качество?

Сэкономить и не проиграть. Дешёвый ширпотреб или российское качество?  Как для себя. Востребовано ли сегодня качество?

Как для себя. Востребовано ли сегодня качество?  Наука выживать. Ею владеют на вязниковской «нетканке»

Наука выживать. Ею владеют на вязниковской «нетканке»  «Знаем о крышах все!». В Киржаче выпускают строительный материал будущего

«Знаем о крышах все!». В Киржаче выпускают строительный материал будущего  О турках и не только. Что нужно знать о безопасной посуде

О турках и не только. Что нужно знать о безопасной посуде